あなたにも参入可能!? サイドビジネスで始めるキャラクタービジネス 実践編:大日本技研に聞く(5/6 ページ)

ワンフェスから見た版権許諾の可能性とは。そしてそれを利用する心構えとは……。アニメ「PSYCHO-PASS サイコパス」のドミネーターの立体化も再現してもらいました。

「ドミネーター」には設定されてないのですが、他機種でセフティやスライドストップのある銃の場合はグリップを握ったときに「ちゃんと指がかかるか?」も重要です。実際に油土で作れば、握り具合を確認しながら作ることができて確実なのです。

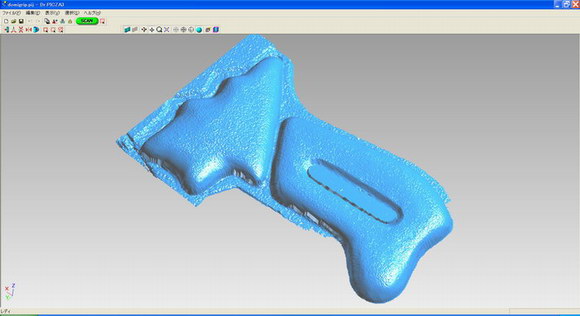

油土での原型作りは数え切れないほどやっていますから手早くできます。でも、手作業で左右を対称に作るのは非常に難しい。それに対してデジタルでは、対称型はコマンドですぐに作ることができますから3Dデータ化します。具体的には、立体スキャナで油土の形状を3Dデータに落とし込みます。

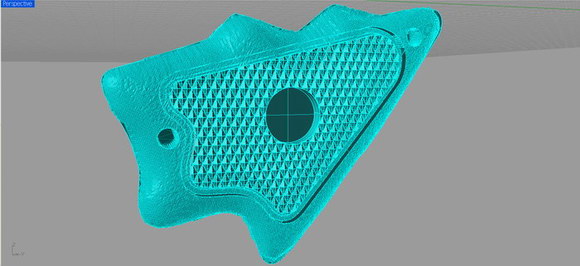

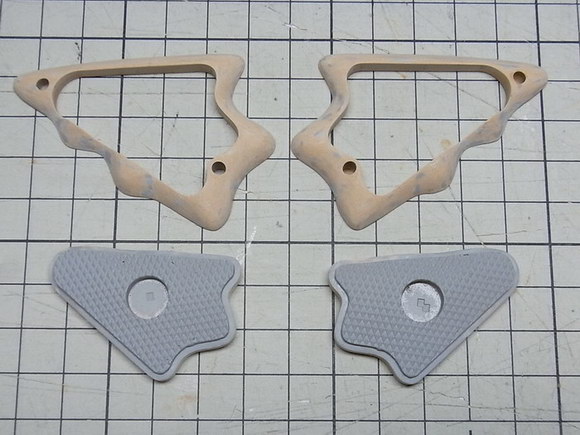

グリップパネルの上部にはチェッカー(滑り止めのダイヤ型四角錐)が刻まれています。これを手作業で彫るのは至難の業なので、これもCADで作ります。四角錐をスキャンした油土の形に沿って湾曲するように並べ、同時にチェッカー周りの溝とネジ穴も開けます。

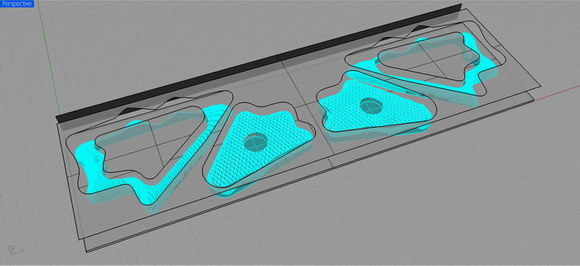

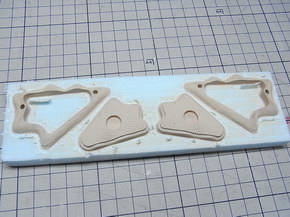

1つのパーツとして加工すると、溝の部分を上手く削ることができません。中側の部分と外側の部分に分けてからミラーコピーして、同じものが2つ切削できるように配置します。

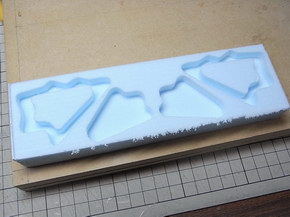

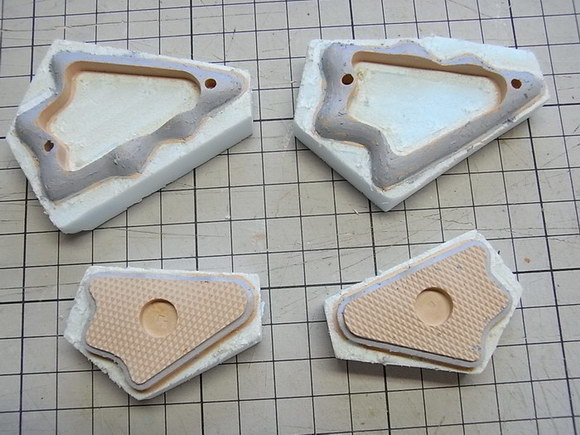

一般的にはABS樹脂のブロックから削るのですが、技研ではエポキシパテを成形したものから削り出しています。型を作って成形するまでに手間はかかるのですが、完成に近い形を作ってから細かな部分を削ることでMODELAでの総切削時間が減りますから、トータルではABS樹脂のブロックから削り出すよりも早く加工できるのです。

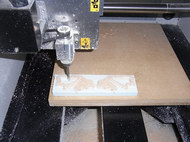

手順としてはまず、MODELAでスタイロフォームにパーツが収まる窪みを削り、そこにエポキシパテを詰めて固めます。これを6ミリメートルのエンドミル(切削用の刃物)で荒削りをした後、3ミリメートルのエンドミルに交換して仕上げ削りをし、最後に細い文字用のV字カッターに交換してチェッカーを刻みます。

MODELAでの切削時間はこの程度の形状、大きさのものでだいたい荒削りが約30分、仕上げ削りが約6時間、チェッカーを刻むのに約2時間です。できたパーツは刃の跡や凹みなどがあるのでパテでならし、耐水ペーパーで磨いてサーフェーサー(下地)を吹けば完成です。

アナログな油土原型、デジタルなCADとMODELA、それぞれに一長一短があります。将来的にはデジタルに統合されると思うのですが、現状では2つを組み合わせた方法がベストだと思ってます。

Copyright © ITmedia, Inc. All Rights Reserved.